công nghệ nổi bật

Gạch Mosaic sẽ được nấu chảy ở nhiệt độ cao từ 800 – 1.300 độ C, sau đó được cán ra thành từng viên theo nhiều kích cỡ mỗi cạnh từ 2 đến 10 cm. Sau khi cán, các viên gạch nhỏ sẽ được xếp theo màu của bảng màu hoặc theo yêu cầu của khách hàng hoặc theo mẫu đã có sẵn. Tiếp đó các vỉ gạch được đưa vào lò để dán lưới thành từng vỉ. Khi bán ra thị trường, các sản phẩm được tính theo từng vỉ gạch và theo kích thước có sẵn, cụ thể theo các bước:

– Bước 1: Vôi đá thô tự nhiên sẽ được xử lý sơ bộ

– Bước 2: Đưa qua máy cắt khổ lớn để cắt thành những tấm nhỏ hơn

– Bước 3: Tạo bề mặt cho sản phẩm (trơn và bóng,….)

– Bước 4: Dùng máy cắt kỹ thuật cao, để tạo ra những viên đá nhỏ có hình dáng đẹp và đạt chuẩn, xét nét chi tiết thì người thợ thường dùng máy cắt laser có độ chính xác cao để cắt tạo hình. Bước này được xem là bước quan trọng nhất ở trong quy trình sản xuất gạch Mosaic, yêu cầu cần máy móc hiện đại và thợ cắt phải có kinh nghiệm để đảm bảo các viên gạch nhỏ đạt chuẩn và tránh hao hụt đá.

men rạn

men bóng

men matt

men nhám

men gốm hoa

gạch bông men nổi

LOTUS MOSAIC

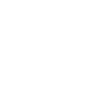

100 NĂM TRẮNG SẠCH

Nguyên liệu Aqua Ceramic là một bước ngoặt trong lịch sử của sứ. Vết bẩn cứng đầu dễ dàng bị cuốn trôi chỉ với một lần xả nước. Bề mặt nhẵn và chống bẩn, ngăn chặn hình thành cặn và bám bẩn giúp cho lòng bồn luôn sạch sẽ và sáng bóng như mới. Với phát minh mang tính cách mạng này, vẻ trắng sáng của sứ có thể kéo dài trong một thế kỷ.

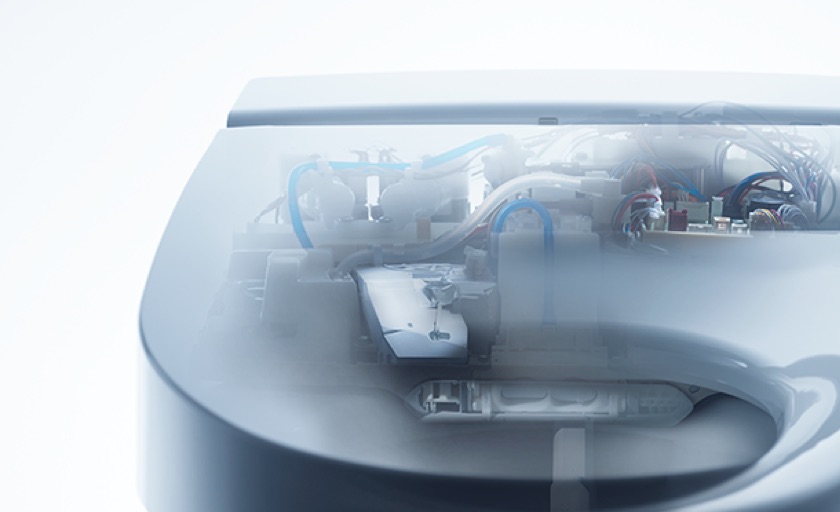

Passion Mosaic

Shower toilet của MOSAIC hoàn thiện trong cả chức năng và thiết kế để mang lại sự hài lòng và thoải mái. MOSAIC hướng tới tạo ra những sản phẩm sáng tạo giúp mọi người sống tốt. Khởi đầu bằng sự ra mắt sản phẩm shower toilet đầu tiên tại Nhật Bản vào năm 1967, chúng tôi liên tục duy trì hành trình khám phá công nghệ mới, theo đuổi nhu cầu và ý tưởng từ khách hàng, mang lại sự tiện nghi, sạch sẽ cho người dùng.